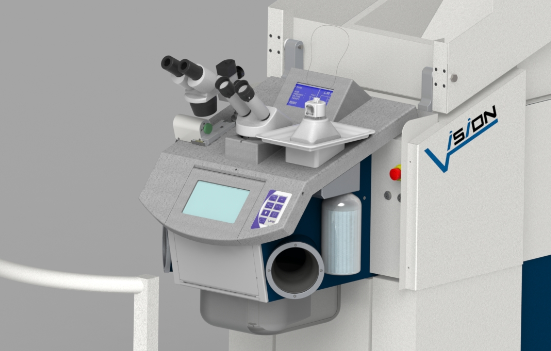

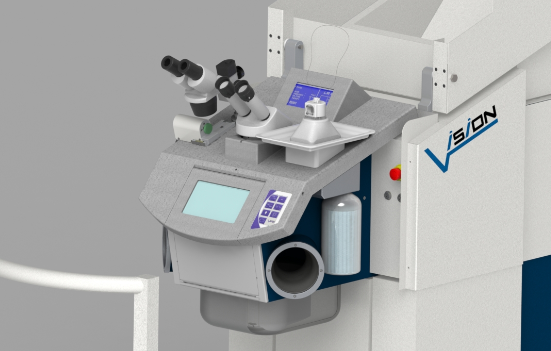

Der neue LWI V FSS Diamond Wire Welder

Diese neue Laser-Arbeitsstation verfügt über sämtliche technische Ausstattung zur Vor- und Aufbereitung der Diamantdrähte, als auch über eine speziell für das Schweißen von extrem dünnen Drähten entwickelte und optimierte Strahlquelle.

Der hoch kohlenstoffhaltige Kern des Diamatdrahtes ist mit einem Nickellayer zur Aufnahme der Diamantpartikel beschichtet. Beim Schweißen dieser mit Nickel beschichteten Drähte würden sich die Nickelpartikel mit dem Stahl verbinden und die Zuglast des Drahtes extrem verringern.

Der neue Vision WireWelder verfügt über eine chemische Hoch-Temperatur-Entschichtungsanlage, die zuverlässig und schnell die Nickelschicht entfernt ohne den Stahlkern anzugreifen.

Ein temperaturgesteuertes Hochleistungsheizelement heizt die Flüssigkeit vor dem Eintritt in die Reaktionskammer auf die optimale Temperatur auf. Ein Vorheizen ist nicht nötig. Der Prozess startet sofort und dauert je nach Schichtdicke 3-5 min.

Der große Vorratsbehälter ist auch bei häufiger Nutzung für den Betrieb von einem Monat ausreichend.

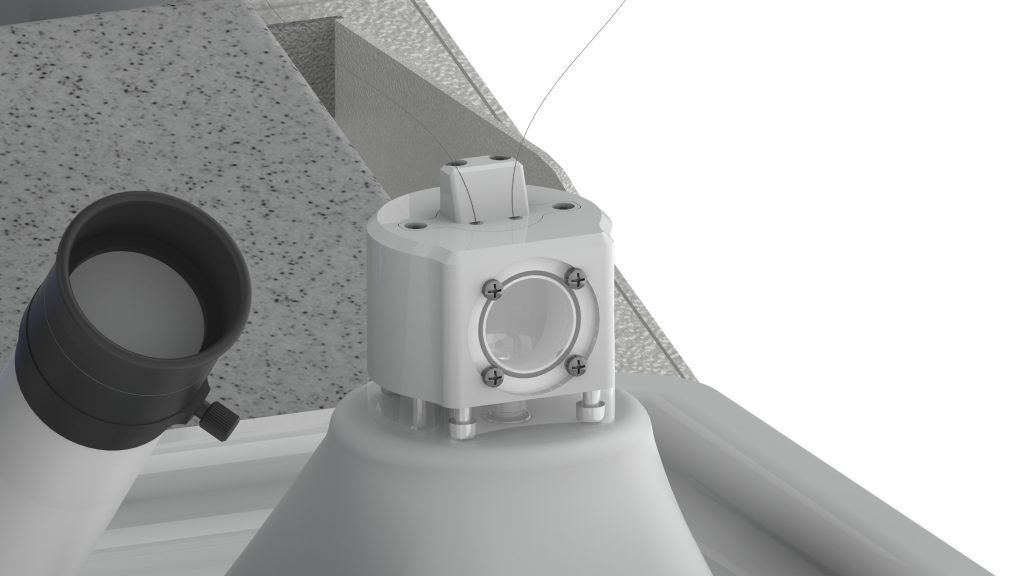

Für ein perfektes Ergebnis der Schweißung, als auch für reproduzierbare Ergebnisse, ist es unabdingbar, dass die Drahtenden plan geschliffen werden. Nur wenn die Drahtenden plan voreinander liegen, wird die Ausprägung der Schweißperle reproduzierbar und die Schweißung in Bezug auf Form und Zugkraft immer gleichbleibend ausgeführt.

Ein neues Design der Temperatursteuerung mit einer Messung der Temperatur direkt im Gasstrahl ermöglicht es, eine vorgegebene Temperaturkurve sehr präzise einzuhalten. Die Temperatur, als auch Zeitkurven sind bereits im Speicher der Maschine hinterlegt.

Optional ist eine Messung und Überwachung des Volumenstroms möglich.

FSS statt Blitzlampe

Die neue FSS-Technologie ist jetzt auch im WireWelder verfügbar. Der extrem hohe Wirkungsgrad ermöglicht den Betrieb ohne Wasserkühlung und Lüfter.

Das Wechseln der Blitzlampe, das Justieren von Spiegeln sowie Service und Wartung entfallen ebenso wie Verschleißteile gänzlich.

Durch extrem schnelle Netzteile erreichen wir eine Stabilität der Pulsenergie von ca. 1%. Bei den getunten YAG-Strahlquellen der ersten Serie lag die Stabilität noch bei +- 10%.

Es ist aber auch klar, dass man bei Drahtdurchmessern von deutlich unter 100µm und der gewünschten Reproduzierbarkeit von > 95% keine Schwankungen zulassen kann.

Der gesamte Prozess zur Reparatur einer Bruchstelle oder beim Verbinden zweier Spulen beträgt ca. 7-10 Min, bei einer Reproduzierbarkeit von >95 %.

Nach dem Schweißen und Anealing können Sie den Draht automatisch auf die festgelegte Zuglast prüfen. Fehlstellen werden so vor dem Einsatz in der Säge bemerkt und verhindern erneuten Drahtriss.

Hohe Zugfestigkeit des geschweißten Drahtes:

Die Zugfestigkeit des geschweißten Drahtes beträgt bis zu 70% des neuen Drahtes.